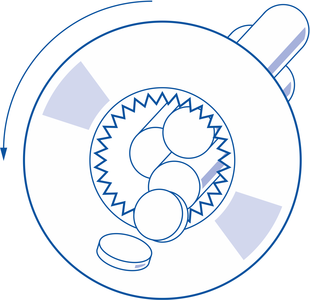

Die Basis für die Herstellung von piezokeramischen Formkörpern ist das Sprühgranulat. Mechanisch-hydraulische Pressen stellen daraus Formkörper wie Scheiben, Platten, Stäbe und Zylinder her. Die Presslinge werden entweder maßgenau unter Berücksichtigung der Sinterschwindung geformt, oder mit Bearbeitungsaufmaßen für eine Präzisionsnachbearbeitung gepresst.

Pressformen stehen in großer Auswahl an unterschiedlichen Geometrien und Größen zur Verfügung. Presskörper sind mit Abmaßen bis zu 80 mm Durchmesser und 50 mm Höhe fertigbar. Eine Nachbearbeitung der Pressform durch Fräsen ist im Grünzustand, also vor dem Sintern, möglich.

Das Sintern erfolgt bei Temperaturen bis zu ca. 1300 °C. Dabei schrumpft das Körpervolumen um ca. 15 %. Ergebnis ist eine feste Keramik mit hoher Dichte.

Die gesinterte Keramik ist hart und kann bei Bedarf gesägt und mechanisch nachbearbeitet werden. Komponenten wie Scheiben oder Platten sind bereits ab einer minimalen Dicke von 0,2 mm kostengünstig herstellbar.

Innenboard-Trennsägeautomaten erzeugen die entsprechenden Körper in großen Stückzahlen. Durch moderne CNC-Technik ist die Bearbeitung der gesinterten Keramikelemente mit höchster Präzision möglich. Damit sind Bohrungen mit Durchmessern bis zu 0,3 mm herstellbar.

Nahezu beliebige Konturen können bis auf den Zehntelmillimeter genau geformt werden. Oberflächen lassen sich strukturieren und die Komponenten können dreidimensional passend gefräst werden.

Dünnwandige Rohre mit Wandstärken von 0,5 mm werden mit Ultraschallbearbeitungsverfahren hergestellt.

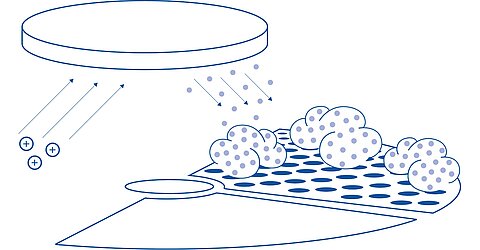

Metallisieren der Piezoelemente: Aufbringen der Leitelektroden

Dickschichtelektroden werden mit Siebdrucktechnik auf die Piezokeramik aufgebracht. Die typischen Schichtdicken liegen dabei bei ca. 10 μm. Hierfür werden verschiedene Silberpasten verwendet. Nach dem Siebdruck werden diese Pasten bei Temperaturen oberhalb 800 °C eingebrannt.

Dünnschichtelektroden werden mit modernen PVD-Verfahren (Sputtering) auf die Keramik aufgebracht. Die typische Dicke der Metallisierung liegt im Bereich von 1 μm. Scherelemente müssen im gepolten Zustand metallisiert werden und sind generell mit Dünnschichtelektroden versehen. In hochproduktiven Sputteranlagen werden die leitenden Schichten aus Metalllegierungen, vorzugsweise CuNi-Zusammensetzungen und Edelmetallen wie Gold und Silber, aufgebracht.

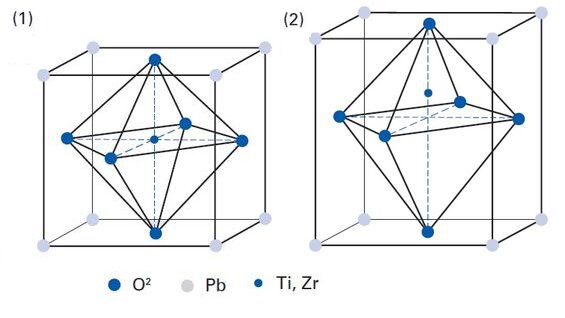

Polarisieren

Nach dem Herstellungsprozess werden die Bauelemente mit Feldstärken bis zu 3000 V/mm polarisiert. Nach der >> Polarisation führt das erneute Anlegen eines Feldes unterhalb der Polungsfeldstärke zu einer Ausdehnung der Keramik.

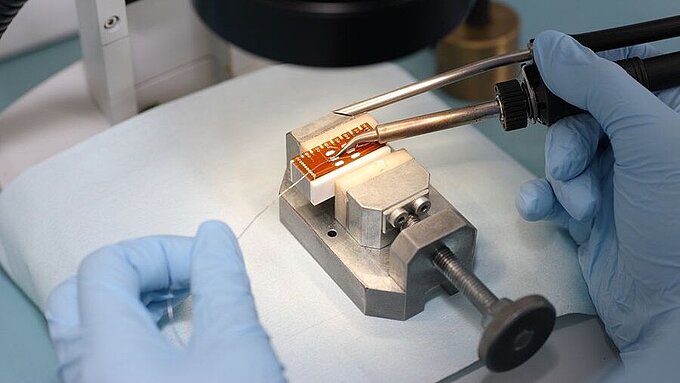

Die fertig gesinterten, bearbeiteten, polarisierten und geprüften Platten oder Scheiben können z. B. zu Stapelaktoren oder zu Aktormodulen weiterverwendet werden: >> Aufbau und Verbindungstechnik